AGV自动导引车驱动轮是其实现自主移动的核心部件,集动力传输、精准转向与轨迹跟踪功能于一体,广泛应用于智能仓储、工业物流和自动化产线。其性能直接影响AGV的可靠性、效率与适用场景,以下从技术原理、结构类型、性能优势及应用场景展开分析。

一、技术原理:动力与转向的协同控制

AGV驱动轮通过电机驱动实现前进、后退、转向等动作,其核心原理可分为两类:

1、差速驱动

结构:车体两侧对称布置驱动轮,中间为从动轮(如万向轮或支撑轮)。

转向逻辑:

直线行驶:两轮同速旋转。

差速转向:内侧轮减速、外侧轮加速,车辆沿弧线转向。

原地旋转:两轮反向旋转,实现360°旋转。

控制精度:通过高精度电机(如4kW感应电机,支持3倍过载)与行星减速机(转速从3000rpm降至50-100rpm,扭矩增至400N·m)配合,结合闭环控制系统(霍尔传感器或编码器实时反馈轮速),动态调整转速差,补偿地面不平或负载偏移,确保路径精度达±2mm。

2、全向移动(如麦克纳姆轮)

结构:轮毂上安装斜向辊子,通过协同运动实现平移、旋转及斜向移动。

灵活性:可在0.5m²空间内完成360°旋转,适应狭窄通道(如货架间距1.2米)。

高精度:通过逆运动学方程将底盘运动状态转换为轮速,定位精度达±2mm。

二、结构类型:适应多样化场景需求

根据驱动方式与结构差异,AGV驱动轮可分为以下类型:

1、差速驱动轮

优势:成本低、结构简单,适用于亚马逊KIVA机器人等场景,支持在1.2米宽通道内完成90度转弯,实现“货到人”分拣模式,仓库空间利用率提升40%。

局限:对地面平整度要求高,负载能力一般(≤1吨)。

2、舵轮(单舵轮/双舵轮)

单舵轮:三轮结构,前轮驱动兼转向,后两轮支撑,成本低但灵活性有限,适用于大吨位货物搬运(如汽车制造车间承载2吨发动机)。

双舵轮:车体前后各安装一个舵轮,搭配从动轮,可实现360°回转与万向横移,灵活性高但成本较高,适用于重载潜伏式AGV或停车机器人。

3、麦克纳姆轮

优势:载重能力强(≥10吨),灵活性高,适合飞机、高铁等生产制造场景。

局限:结构复杂,成本较高,对控制算法与地面条件要求严格。

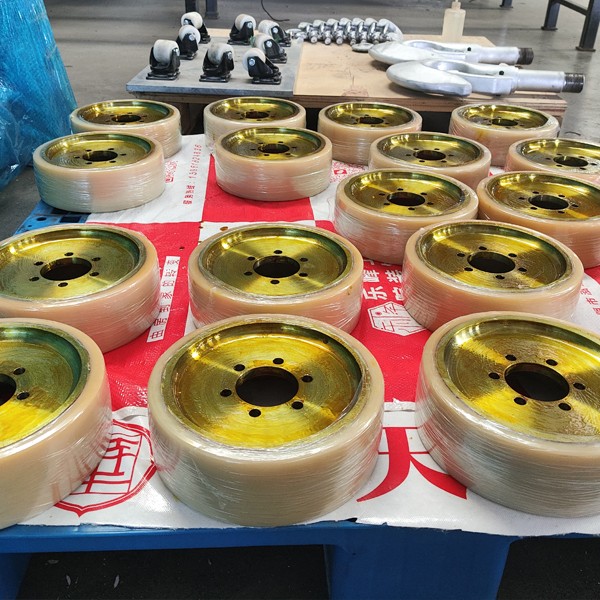

AGV小车驱动轮

三、性能优势:耐磨、低耗与智能化的融合

1、耐磨抗冲击

聚氨酯包胶层耐磨性是普通橡胶的3-5倍,高频次启停(如每日启停超2000次)场景下,轮胎表面磨损率≤0.05mm/月,寿命较橡胶轮提升3倍。

抗撕裂强度达15MPa,可承受地面异物(如螺丝、金属屑)冲击而不破损,减少停机维修频率。

2、耐腐蚀与宽温适应性

在机油、润滑油、酸碱盐环境中,体积膨胀率≤5%,寿命较橡胶轮延长3倍,适用于化工仓库等场景。

连续工作温度范围-30℃至80℃,短时耐受130℃高温,满足冷链仓储(-25℃)与高温车间(如冶金行业)需求。

3、低能耗与长续航

聚氨酯密度(1.1-1.2g/cm³)低于橡胶(1.5g/cm³)和金属(7.85g/cm³),轮重减轻30%,降低电机负载,延长电池续航20%。

以负载1吨的AGV为例,单日运行100公里可节省电量约2kWh,年减碳1.2吨。

4、智能化与可维护性

内置压力传感器与温度传感器,实时监测轮周受力与胎面温度,通过物联网技术上传数据至云端,提前3天预测磨损并触发维护工单。

结合机器学习算法分析运行数据,自动识别异常振动或轮速偏差,提前预警潜在故障,使故障率降低60%。

四、应用场景:覆盖全行业需求

1、智能仓储

差速驱动轮支持AGV在1.2米宽通道内完成90度转弯,实现“货到人”分拣模式,仓库空间利用率提升40%。

麦克纳姆轮AGV通过横向平移功能优化货架布局,单日处理包裹量突破200万件。

2、工业制造

汽车制造车间中,AGV可承载2吨发动机等精密部件,路径偏差控制在±2mm以内,确保运输精度。

某工厂通过麦克纳姆轮AGV的原地旋转功能,实现生产线快速重构,设备换型时间从4小时缩短至30分钟。

3、极端环境

冷链仓储中,差速轮在-25℃环境下持续运行,低温润滑系统防止齿轮卡滞,保障疫苗、生鲜等物资的及时配送。

矿山、港口场景中,300吨室外重载AGV配置12套驱动总成、24台电机,通过协同控制技术实现精准搬运,单趟运输成本降低50%。

4、危险品运输

防爆驱动轮采用不锈钢材质与密封设计,防止火花产生,适用于化工、烟花爆竹等危险品仓库。例如,中石化仓库的AGV通过防爆驱动轮实现无人化运输,事故率降低80%。

AGV小车驱动轮是自动化搬运的核心,通过差速驱动或全向移动技术实现精准转向与轨迹跟踪。其耐磨抗冲击、耐腐蚀、宽温适应等特性,结合智能化监测与低能耗设计,可满足智能仓储、工业制造、极端环境及危险品运输等场景需求,显著提升搬运效率、降低维护成本,是推动物流与制造智能化的关键部件。