该工厂位于昆山,专注于汽车零部件生产,需实现钢卷等重载物料(单件重量达5吨)的自动化搬运。传统叉车搬运存在人工成本高、劳动强度大、离职率高(春节前后用工荒频发)等问题,导致停产风险。为解决上述痛点,工厂引入AGV系统替代叉车作业,其中AGV导向轮作为AGV的核心部件,需满足以下需求:

高承载能力:单轮承载≥5吨,适应钢卷等重载物料搬运。

耐磨性与耐油性:车间环境存在油脂,要求导向轮抗撕裂、耐磨损。

稳定性与可靠性:确保AGV在复杂路径下精准导向,减少故障率。

低维护成本:延长使用寿命,降低更换频率与停机时间。

技术方案与实施

1. 导向轮选型与材料优化

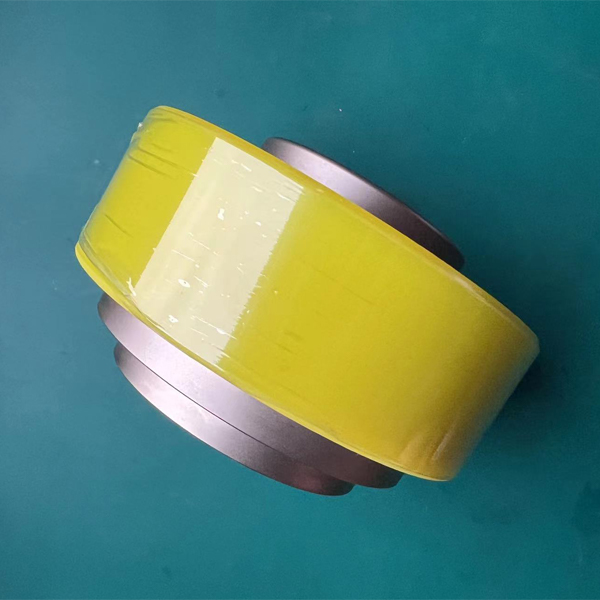

材料选择:采用高性能NDI聚氨酯(邵氏硬度93A-95A),具备以下特性:

抗撕裂性:撕裂强度≥80kN/m,适应重载冲击。

耐油性:在热轧、冷轧车间油脂环境中保持性能稳定,无膨胀或软化。

低滚动阻力:减少AGV能耗,提升续航能力。

结构设计:

轮芯材质:铸铁轮芯提供高强度支撑,确保重载下不变形。

包胶工艺:通过冷硫化工艺粘接,粘接强度≥3MPa,防止脱胶。

表面纹路:设计防滑纹路,摩擦系数μ≥0.6,提升导向精度。

2. 定制化适配AGV系统

尺寸定制:根据AGV车体结构,导向轮直径设计为Φ350mm,宽度120mm,适配轨道宽度。

安装方式:采用法兰式安装,便于快速更换与维护。

集成传感器:部分导向轮嵌入压力传感器,实时监测承载力,预防过载。

3. 部署与调试

路径规划:在工厂内定义AGV行驶路线,包括生产线至仓储区的长距离搬运。

动态调校:通过激光导航与视觉系统,优化导向轮的转向响应速度,确保AGV在弯道、交叉路口等复杂场景下的稳定性。

负载测试:模拟5吨钢卷搬运场景,验证导向轮的承载能力与耐磨性。

重型AGV导向轮

客户收益与数据验证

1. 效率提升

搬运速度:AGV运行速度达1.5m/s,较传统叉车提升40%,单日搬运量从200次增至350次。

路径灵活性:AGV可24小时运行,无需避让人工操作,设备利用率提高至95%。

2. 成本降低

维护成本:聚氨酯导向轮寿命达3年,是传统橡胶轮的3倍,年更换成本减少70%。

人力成本:AGV替代10辆叉车与20名操作工,年节省人力成本超200万元。

能耗降低:低滚动阻力设计使AGV单次充电续航提升20%,年电费节省约15万元。

3. 安全性增强

事故率下降:AGV配备障碍物检测与紧急制动系统,事故率从0.5%降至0.02%。

货物保护:高弹性聚氨酯包胶层吸收震动,钢卷滑落率降低90%。

4. 环境适应性

耐油性验证:在油脂环境中连续运行6个月后,导向轮性能无衰减,满足车间清洁标准。

噪音控制:低噪音设计(<65dB),改善车间工作环境。

昆山某汽车零部件工厂引入聚氨酯导向轮的重型 AGV 替代叉车搬运钢卷,通过高性能材料、定制化设计及精准调试,实现搬运效率提升 40%、年成本降低超 200 万元、事故率降至 0.02%,且在重载、耐油、降噪等方面表现优异。该案例为汽车制造等重载行业自动化升级提供了可复制的方案与标准参考。