重型设备聚氨酯包胶轮的定制加工工艺需结合材料特性与重型设备需求,通过以下关键环节保证产品性能:

1、材料选择与配方设计

轮芯材料:通常选用高强度钢材(如碳钢或合金钢),通过精密铸造或锻造确保结构强度,再经数控机床(CNC)加工提升表面光洁度和尺寸精度。

聚氨酯材料:根据应用场景选择硬度匹配的聚氨酯类型(如硬质或软质),并通过配方调整优化耐磨性、抗撕裂性和回弹性。

2、轮芯预处理

表面清洁:彻底去除轮芯表面油污、锈迹等杂质,确保粘合面清洁。

粗糙处理:通过喷砂或打磨增加表面粗糙度,提升聚氨酯与轮芯的粘合强度。喷砂粗糙度建议控制在Ra6.3-12.5μm,喷砂后需清洁表面。

涂粘合剂:在处理后的轮芯表面涂覆专用粘合剂,晾干30分钟以上,进一步增强粘合效果。

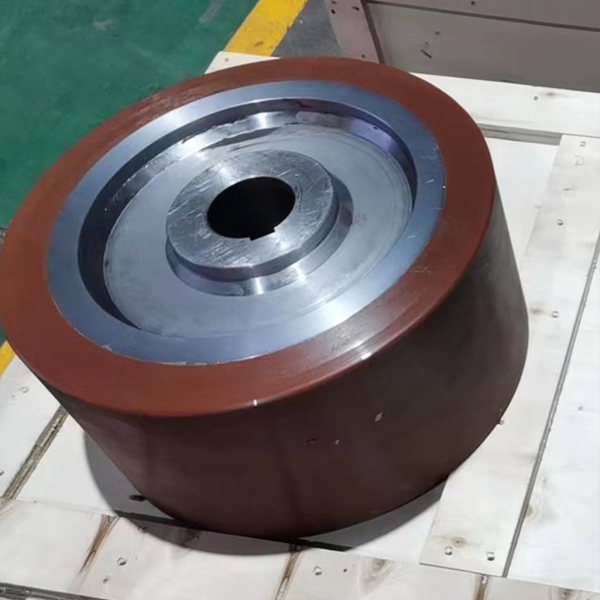

重型设备包胶轮

3、包胶工艺

模具设计:根据轮子尺寸和形状定制模具,模具内表面需光滑无毛刺。模具设计需考虑聚氨酯材料的收缩率(约0.5-1.2%),通过公式“成品尺寸/(1-收缩率)”计算模具型腔尺寸。模具预热温度控制在80-120℃,预热时间不少于2小时。

浇注或注塑:

浇注工艺:将液态聚氨酯材料倒入模具中,确保均匀分布。可采用真空浇注技术排除气泡,提升包胶质量。

注塑工艺:将聚氨酯材料注入模具型腔,注射压力分三段控制:初始阶段10-15MPa保证充模完整,中期8-12MPa控制胶料密度,后期5-8MPa减少内应力。聚氨酯浇注温度保持在80-90℃。

硫化处理:将模具放入硫化机中,在100-150℃高温下硫化数小时,使聚氨酯材料完全交联固化。硫化时间按胶料厚度计算,每毫米需1.5-2分钟。

冷却固化:硫化完成后,将模具取出并自然冷却至室温,使聚氨酯材料逐渐硬化,形成坚固的包胶层。

4、后处理与质量检验

修边打磨:使用专用刀具去除包胶轮表面的飞边和毛刺,刀刃角度35-45°最易操作。对于表面要求较高的轮子,可用数控磨床进行镜面打磨。

二次硫化:为提升胶体交联度,可进行二次硫化,温度比初次低20-30℃,时间延长50%。

动平衡调整:进行动平衡测试,转速设定为工作转速的1.2倍,不平衡量控制在5g·mm以内。超差时可在轮毂非工作面钻孔配重。

质量检验:

外观检查:使用10倍放大镜观察表面,允许存在≤0.5mm的气泡且每平方厘米不超过3个。

尺寸测量:在恒温车间(温度波动±2℃以内)进行,同轴度误差≤0.05mm。

性能测试:模拟实际工况进行动态负载测试,加载额定载荷的1.5倍,连续运转8小时,温度升高不超过35℃。

5、特殊处理(可选)

热处理:对轮芯进行淬火和回火处理,提高硬度和韧性。

表面涂层:根据应用需求,在包胶层表面涂覆耐磨涂层、抗静电涂层等特殊涂层。

防锈处理:对轮芯和包胶层涂覆防锈油或防锈剂,防止生锈和腐蚀。

重型设备包胶轮定制的意义在于精准适配复杂工况需求。通过个性化设计,可针对设备承载力、运行速度、环境条件(如高温、潮湿、腐蚀性介质)优化包胶材料硬度、耐磨性及抗老化性能,延长使用寿命。定制化结构(如轮缘形状、沟槽设计)能提升防滑、减震效果,降低设备故障率。