聚氨酯胶辊作为印刷机的核心部件,其性能直接影响印刷品的墨色均匀性、网点还原度及设备稳定性。结合材料特性与实际工况,以下从墨量控制、运行维护、清洁保养及寿命管理四大维度,系统梳理聚氨酯胶辊使用中的核心注意事项。

一、墨量动态调控:平衡印刷质量与材料负荷

1、墨量自适应调节机制

实时墨量监测:通过墨路传感器(如红外反射式传感器)监测胶辊表面墨层厚度,结合印刷速度、版面图文覆盖率(实地/网点比例)动态调整墨键开度,确保墨量波动≤±5%。

分区域墨量补偿:针对宽幅印刷机(如B1/B2幅面),采用分区供墨系统(每区宽度≤300mm),独立控制各区域墨量,避免因胶辊轴向变形导致的墨色渐变。

2、干油(干燥剂)用量精准控制

干油浓度梯度设计:根据油墨类型(如UV油墨、水性油墨)及干燥方式(红外/热风),将干油添加比例控制在油墨总量的2%-8%,避免因干油过量导致胶辊表面发黏或油墨转移率下降。

在线粘度检测:使用旋转粘度计实时监测油墨粘度(目标值:UV油墨15-25秒/涂-4杯,水性油墨30-45秒/涂-4杯),当粘度超过阈值时自动触发干油补给或溶剂稀释程序。

二、运行工况优化:抑制材料劣化与性能衰减

1、温湿度协同控制

温度分区管理:

胶辊表面温度:维持35-45℃(红外测温仪监控),避免高温(>50℃)加速聚氨酯氧化交联,导致硬度上升(邵氏硬度变化>5HA);

环境温度:印刷车间恒温22±2℃,湿度55±5%,减少因温湿度波动引发的胶辊尺寸胀缩(公差需控制在±0.02mm以内)。

冷凝水防护:在胶辊两端安装除湿风幕(风速2-3m/s),防止冷凝水渗入胶层引发溶胀或分层。

2、速度与压力匹配策略

临界速度控制:根据胶辊邵氏硬度(D60-D75)设定安全运行速度:

硬度D60-D65:线速度≤150m/min;

硬度D70-D75:线速度≤200m/min;

超过临界速度将导致胶辊发热软化(压缩永久变形率>8%)。

压力动态补偿:通过压力传感器监测胶辊与印版/承印物接触压力(目标值:0.15-0.25MPa),采用伺服电机驱动的压印辊调节系统,实现压力波动≤±0.02MPa。

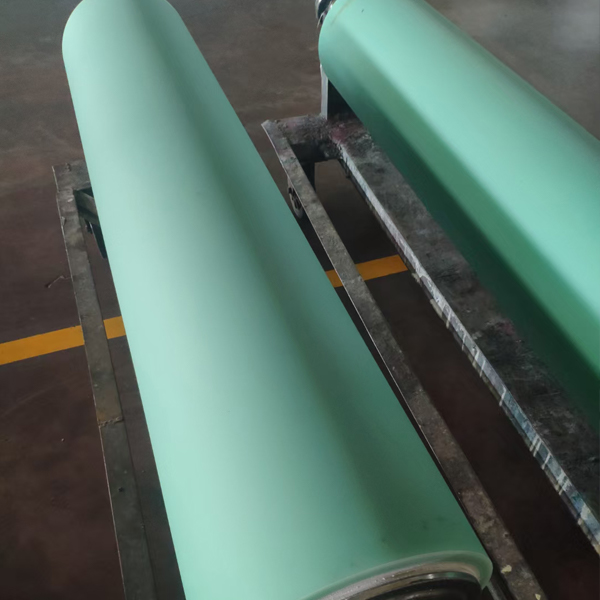

印刷机胶辊

三、清洁维护规范:阻断污染累积与性能劣化

1、三级清洁流程

即印即清(一级清洁):

每完成5000印次,使用自动清洗装置(含非离子表面活性剂,pH值7-8)对胶辊表面进行高压喷淋(压力0.3-0.5MPa),去除浮墨及纸粉;

清洗后立即用硅胶刮刀(硬度Shore A 60)清除残留水分,防止水解。

深度清洁(二级清洁):

每24小时生产结束后,采用超声波清洗机(频率40kHz,功率密度0.5W/cm²)对胶辊进行15分钟清洗,配合专用清洗剂(含2%柠檬酸)溶解油墨树脂残留。

周期性保养(三级清洁):

每3个月对胶辊进行离线维护,使用激光共聚焦显微镜(放大倍数1000×)检测表面微观损伤,对深度>0.05mm的划痕进行局部打磨修复(粒度600目砂纸)。

2、结霜预防与修复

结霜识别:通过光泽度仪(60°角测量)监测胶辊表面光泽度,当光泽度下降>30%时判定为结霜初期,需立即停机处理。

结霜消除:

轻度结霜:使用含3%乙酸乙酯的棉布轻拭表面,恢复光泽度;

重度结霜:采用等离子表面处理(功率100W,时间2分钟)激活胶辊表面极性基团,重建亲墨性能。

四、寿命管理策略:延长服役周期与降低综合成本

1、老化预警与替换

硬度衰减阈值:当胶辊硬度下降至初始值的85%(如D70降至D60)时,触发更换预警,避免因弹性不足导致网点扩大(>15%)。

压缩永久变形监控:每季度测量胶辊直径变化量,当直径减少>0.5mm时,判定为压缩永久变形超限,需立即更换。

2、库存与安装规范

避光存储:未使用的胶辊需置于黑色遮光袋中,存储温度≤25℃,避免紫外线(波长280-400nm)引发聚氨酯光氧化。

安装同轴度控制:使用激光对中仪(精度0.005mm)确保胶辊轴线与设备基准线平行度≤0.02mm,防止因偏载导致胶辊单侧磨损。

五、异常工况应对指南

1、墨水转移不均处理

现象:印刷品出现条状墨色缺失或网点丢失。

解决:

检查胶辊表面是否存在局部硬化(邵氏硬度差>3HA),对硬化区域进行低温等离子处理(氩气氛围,功率80W,时间1分钟);

调整墨路压力(增加0.02-0.03MPa)强化墨水剪切分散。

2、表面剥落应急修复

现象:胶辊表面出现片状剥落,深度>0.1mm。

解决:

立即停机,使用冷焊技术(如聚氨酯修补胶,固化时间<10分钟)对剥落区域进行填充修复;

修复后降低运行速度至设计值的70%,连续运行2小时后恢复全速。

印刷机聚氨酯胶辊的使用管理是一项涉及材料科学、流体力学与表面工程的系统工程。通过建立墨量-速度-压力的动态耦合模型、实施三级清洁维护体系、推行基于硬度衰减的寿命预测机制,可实现胶辊服役周期延长30%以上,印刷废品率降低至0.5%以下。未来,随着AIoT技术在印刷设备中的渗透,胶辊状态监测将向预测性维护升级,通过实时数据驱动的工艺优化,持续推动印刷行业向高精度、高效率、低能耗方向发展。